Möchtest du zwei Holzstücke miteinander verbinden, ohne Schrauben zu verwenden? Hast du einen Laserschneider? Lies dann weiter..

Die Idee

Ich suchte kürzlich nach einer einfachen Möglichkeit, ein paar hundert kleine Halterungen herzustellen. Da wir genug Lasermaschinen in der Nähe haben, lag das Laserschneiden auf der Hand.

Die Halterungen sollten aus zwei separaten (gelaserten) Teilen bestehen, und da es so viele sein sollten, wollte ich eine schnelle Möglichkeit finden, die beiden Teile miteinander zu verbinden. Vielleicht eine Art Keil, den man mit einem Hammer zusammenschlagen kann...

Letztendlich waren die Halterungen gar nicht mehr nötig, aber die Idee des Keils hat eine interessante neue Holzverbindung hervorgebracht.

Wie funktioniert es?

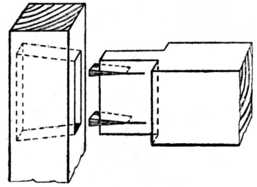

Es ist eine Art Zapfen- und Lochverbindung, die mit einem Keil fixiert wird. Das Einzigartige ist, dass der Keil im Design integriert ist. Der Keil wird zusammen mit dem Rest der Verbindung herausgelasert, gehalten von zwei Laschen (schmale Materialstücke). Um die Verbindung zu montieren, steckst du den Zapfen durch das Loch und gibst dem Keil einen Schlag mit einem Hammer. Der Keil bricht ab und drückt den Zapfen auseinander, der sich im Loch festklemmt. Und Voilá, eine starke Verbindung.

Vorteile

Das Interessante an dieser Verbindung ist, wie einfach sie zusammengebaut werden kann. Mit einem einzigen Hammerschlag bist du fertig. Und du hast nur zwei Teile, die du festhalten musst.

Danach gibt es keine hervorstehenden Teile mehr, was angenehm in der Anwendung ist und gut aussieht. Möchtest du dein Produkt ganz sauber abschließen, dann kannst du den Zapfen so gestalten, dass er ca. 0,2 mm hervorsteht. Dieses kleine Stück schleifst du leicht ab, sodass du auch keine gelaserten Kanten mehr siehst.

Ein großer Vorteil ist natürlich, dass du die Verbindung einfach mit deinem Laserschneider herstellen kannst. Einmal, oder sehr oft. Wenn du das Design einmal gut hast (und das kannst du unten herunterladen), dann funktioniert es immer und es kostet kaum Mühe, mehr zu machen.

Last but not least: Du brauchst keine Schrauben oder Kleber. Das spart Geld und Mühe. Vor allem aber, finde ich, verleiht es eine Eleganz, ein Design in einem einzigen Material zu haben, das du mit einem einzigen Produktionsschritt herstellen kannst.

Nachteile

Natürlich gibt es, wie bei allen Verbindungsmethoden, Nachteile, die zu beachten sind.

Erstens; dies ist eine Verbindung, die du nicht mehr auseinander bekommst. Einmal fest ist fest.

Ein weiterer Aspekt ist, wie viel Material du durch die hervorragenden Keile verlierst. Es kann sein, dass du dadurch mehr Plattenmaterial benötigst. Wenn dies eine Einschränkung ist, kannst du in Erwägung ziehen, die Keile separat zu lasern, damit du die Teile deines Designs näher aneinander legen kannst.

Wenn du dickere Materialien laserschneidest, wirst du feststellen, dass die Unterseite des Schnitts oft etwas breiter ist als die Oberseite. Dadurch kann der Stift etwas schräg in Richtung der Seite stehen, wo mehr Platz ist. Dies kann vermieden werden, indem die Verbindung während der Montage flach auf einen Tisch gelegt oder der Stift nachträglich wieder gerade geschlagen wird.

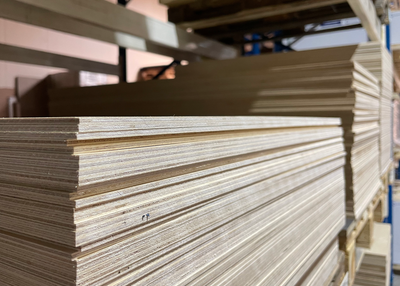

Geeignete Materialien

Wie bereits erwähnt, ist Sperrholz eine ausgezeichnete Wahl für diese Verbindung. Die Klemmkraft ist am stärksten bei härteren Holzarten wie Birken-Sperrholz. MDF funktioniert auch gut.

Eine Dicke von 6 mm oder mehr ist ideal. Dünnere Platten können verwendet werden, aber sie werden logischerweise etwas weniger starke Verbindungen ergeben.

Bambus ist ein besonderer Fall. Obwohl Bambus eine harte und zähe Holzart ist, bricht es schnell entlang der Fasern. Wenn du dich entscheidest, Bambus zu verwenden, achte auf die Faserrichtung und stelle sicher, dass die Klemmkraft parallel zu den Fasern verläuft und nicht senkrecht dazu.

Obwohl HDPE und POM mögliche Kandidaten sind, sind es ziemlich glatte Materialien, wodurch die Verbindung etwas weniger stark wird. Für diese Materialien ist es besser, eine formschlüssige Variante dieser Hammerverbindung zu entwerfen (siehe unten).

Acryl ist eine weniger gute Wahl für diese Verbindung. Obwohl du Hammerverbindungen in Acryl zum Laufen bringen kannst (siehe unten), ist es nicht so zuverlässig. Acryl ist nämlich ein sprödes Material und neigt dazu, an belasteten Stellen zu reißen und zu brechen. Es besteht also eine große Chance, dass etwas bricht, während du den Keil einschlägst.

Massivholz ist eine großartige Option. Es ist leicht zu laserschneiden und wenn dein Design Massivholz ohne Befestigungsmittel oder Klebstoff verwendet, hast du wirklich ein 100% biologisch abbaubares und recycelbares Produkt geschaffen.

Mögliche Anwendungen

Wie gesagt, ist diese Verbindung ideal, wenn du viel von etwas herstellen musst, da sie leicht zusammenzusetzen ist und du Befestigungsmaterialien sparst.

Aber du kannst sie auch hervorragend für beispielsweise kleine Tische, Schränke, Kisten, Skulpturen und so weiter verwenden.

Als Beispiel haben wir einen kleinen Beistelltisch entworfen. Ideal, um beispielsweise eine Pflanze darauf zu stellen. Dieses Design ist für 9 mm Birken-Sperrholz. Es besteht aus zwei Beinen, die du ineinander schiebst, und einer Tischplatte, die du mit vier Hammerverbindungen befestigst.

Zukünftige Verbesserungen

Die aktuelle Hammerverbindung arbeitet mit Klemmkraft, um die Platten an ihrem Platz zu halten. Dies nennt man auch eine kraftschlüssige Verbindung.

Für weiche Materialien, glatte Materialien oder Materialien, die schlecht gegen Spannung sind, könnte man auch eine formschlüssige Verbindung herstellen. Man könnte beispielsweise den Zapfen etwas länger machen und auf beiden Seiten eine Art Haken hinzufügen. Diese Haken werden durch den Keil nach außen gedrückt und schließen sich um die Oberfläche. Eine solche Verbindung muss keine oder nur wenig Kraft ausüben und kann dennoch eine zuverlässige Verbindung sein.

Man könnte auch noch kleinere und größere Versionen herstellen. Die Hammerverbindung ist jetzt 20mm breit. Sie kann an verschiedene Materialstärken angepasst werden, aber die Breite bleibt gleich. Wenn man die Breite anpassen möchte, muss man auch Anpassungen an der Tiefe und den flexiblen Teilen der Zapfen vornehmen, um die richtige Klemmkraft zu gewährleisten.

Wie nennt man diese Verbindung?

In der traditionellen Holzbearbeitung trifft man auch auf Verbindungen mit Keilen. Im Englischen werden sie fox wedge mortise and tenon joint genannt. Um es einfach zu halten, nenne ich diese Verbindung meistens die Hammerverbindung.

(Die fox wedge Zapfen- und Schlitzverbindung. Illustration von dieser Website)

Downloads

Ist das etwas, das du in deinen Projekten verwenden könntest? Das kann man! Unten findest du Zeichnungen der Verbindung für verschiedene Stärken, plus eine parametrische Version, die du ganz selbst dimensionieren kannst. Der Beistelltisch ist auch dabei.

Der Hammer Joint © 2023 von Jiskar Schmitz von Lasersheets mdarf frei verwendet werden! Hier findest du alle Zeichnungen:

- Hammerverbindung für 3mm, 4mm, 5mm, 6mm, 9mm, 10mm und 12mm (2d Vektor-pdf)

- Hammergelenk für 6mm (3D-Step-Datei)

- Hammergelenk parametrisch (Link zum Onshape-Modell)

Das Beispielentwurf (Beistelltisch):

Tipps zur Verwendung der Hammerverbindung

Es ist wichtig, die richtige Version der Hammerverbindung zu verwenden, da das Design für jede Materialdicke anders ist. Obwohl die untenstehenden Zeichnungen ausführlich getestet wurden, kann es sein, dass du die Zeichnungen etwas anpassen musst für deinen spezifischen Laser, dein Material oder dein Design.

Wenn du die Verbindung in deinem eigenen Design verwenden möchtest, musst du sie an verschiedenen Stellen in deinem Design einfügen. Wie du das genau machst, hängt von deinem Zeichenprogramm und deiner Erfahrung ab. Ein 2D-CAD-Programm wie AutoCAD oder Rhinoceros3D ist ideal dafür, aber es kann auch gut in anderer Software wie Illustrator, Inkscape oder CorelDRAW gemacht werden.

Zur Referenz ist dies mein Prozess, um etwas mit dieser Verbindung zu entwerfen:

- Ich erstelle ein 3D-Design meines Projekts in Onshape, wo ich einfache Blöcke an den Stellen zeichne, an denen ich die Verbindung haben möchte. Nicht die echte Verbindung, da das zu viel Arbeit wäre.

- Ich benutze die AutoLayout-Funktion, um alle Teile flach zu legen, und erstelle dann eine Baugruppe und Zeichnung mit allen Teilen.

- Ich lade die Zeichnung als PDF herunter und importiere sie in Rhino.

- Im Design der Hammerverbindung in Onshape stelle ich die Dicke des Materials ein, das ich verwenden werde.

- Ich lade die 2D-Dateien der Hammerverbindung herunter.

- In Rhino kopiere ich den Stift und das Loch an alle Stellen, wo es verwendet wird.

- Danach exportiere ich die 2D-Zeichnung zum Laserschneiden.

Verwende das parametrische Modell der Hammerverbindung in Onshape

Ich erwähnte bereits Onshape. Das ist eine 3D-CAD-Software, die vollständig in deinem Browser läuft und für die du nichts installieren musst. Sie ist in der Nutzung vergleichbar mit beispielsweise Fusion360 oder SolidWorks. Onshape kannst du kostenlos nutzen, solange es dir nichts ausmacht, dass deine Entwürfe öffentlich zugänglich sind. Du musst jedoch ein Konto erstellen, um Zugang zu erhalten.

Ich habe ein öffentliches Dokument mit der Hammerverbindung erstellt. Du findest es hier:

Hammerverbindung Onshape Modell

Klicke auf den Link, um es in 3D anzusehen. Möchtest du die Einstellungen (Parameter) des Modells für eine andere Materialdicke anpassen, musst du ein Onshape Konto erstellen. Danach kannst du das Modell klonen, sodass es in deinem eigenen Konto steht. Anschließend kannst du alles anpassen, was du möchtest.

Die Parameter anpassen

In der Feature-Liste (links) siehst du drei Variablen (mit dem x-Symbol):

- tenon-sheet-thickness

- mortise-sheet-thickness

- laser-kerf

Doppelklicke darauf, gib einen neuen Wert ein und klicke auf das Häkchen, um zu speichern.

Tipp: Hast du das Ordnerchen "do not change" gesehen? Darin befinden sich noch mehr Variablen, die unter anderem die Breite der Verbindung bestimmen. Passe sie nur an, wenn du bereit bist, viel zu testen und zu experimentieren, denn sie haben großen Einfluss auf die Flexibilität des Zapfens und die Klemmkraft.

Als PDF exportieren

Wenn du mit deinen Einstellungen zufrieden bist, möchtest du wahrscheinlich eine 2D-Zeichnung herunterladen, um sie in deinen eigenen Entwurf einzufügen. Um beide Teile der Hammerverbindung in eine PDF zu exportieren, machst du Folgendes:

- Klicke auf die Registerkarte "Drawing 1" in der unteren Leiste.

- Klicke auf die gelbe Aktualisierungsschaltfläche in der Menüleiste, um die Zeichnung zu aktualisieren.

- Klicke auf das Hamburger-Menü und wähle Drucken. Dies öffnet eine neue Registerkarte mit der PDF-Datei, die du dann speichern kannst.

Als DXF/DWG exportieren

Du kannst auch direkt als DXF/DWG exportieren.

- Gehe zurück zum Part Studio, indem du auf die Registerkarte "fox wedge joint" unten im Bildschirm klickst

- Klicke mit der rechten Maustaste auf eines der Teile und wähle "Exportieren als DXF/DWG....".

- Wähle im Popup das gewünschte Format und klicke auf Exportieren

Zum Schluss

Was wirst du mit der Hammerverbindung machen? Wir würden es gerne erfahren. Teile deine Kreationen mit uns über Instagram, LinkedIn oder in einer E-Mail. Wenn du Fragen oder Vorschläge hast, kannst du uns jederzeit über info@lasersheets.nl erreichen.

Haftungsausschluss: Obwohl wir die Hammerverbindung ausführlich getestet haben, können wir natürlich nicht garantieren, dass sie auch bei dir, in deiner Anwendung, gut funktioniert. Diese Arbeit ist als Inspiration und als Ausgangspunkt für deine eigenen Entwürfe gedacht. Viel Erfolg!